Aufspüren und Beheben von Lecks in Druckluftsystemen

Lecks können in einem industriellen Druckluftsystem eine bedeutende Quelle für Energieverschwendung sein. Manchmal werden 20–30 % der Verdichterleistung verschwendet*. Dies ist nicht nur eine Quelle der Energieverschwendung, sondern undichte Stellen können auch zu anderen Betriebsverlusten beitragen.

Erstens können undichte Stellen zu einem Druckabfall im System führen, sodass Druckluftwerkzeuge weniger effizient arbeiten und dadurch die Produktion beeinträchtigt wird.

Außerdem kann sich die Nutzungsdauer der Geräte, einschließlich der Verdichter, drastisch verkürzen, da häufigeres Ein- und Ausschalten erforderlich ist, um den Energieverlust durch Lecks auszugleichen. Erhöhte Laufzeiten und eine stärkere Beanspruchung der Ausrüstung können auch zu zusätzlichem Instandhaltungsbedarf, erhöhten ungeplanten Ausfallzeiten und zusätzlichen Kosten führen.

*Marshall, R. 2010, ‘Finding and Fixing Leaks’, Compressed Air Best Practices

Lösungen

Der beste Weg, um Luftlecks in Ihrem Druckluftsystem in den Griff zu bekommen, ist die Einführung regelmäßiger vorbeugender Instandhaltungsprogramme. Regelmäßige Inspektionen Ihrer Anlage sind unerlässlich, um Lecks zu erkennen und frühzeitig zu beheben, bevor diese Probleme verursachen.

Herkömmliche Methoden der Lecksuche sind zeitaufwendig, ineffizient und äußerst begrenzt. Viele Unternehmen entscheiden sich immer noch für die Seifenwasser- oder die Abhörmethode mit Ultraschallgeräten. Beide Methoden sind langsam und erfordern einen Produktionsstillstand während der Inspektion, was zu erheblichen Ausfallzeiten führt.

Anwendung herkömmlicher Ultraschallgeräte:

- Dabei handelt es sich um einen geschulten Prüfer mit einem geübten Ohr, der leiseste Geräusche erkennt und feststellt, ob diese von undichten Stellen herrühren.

- Erfordert Erfahrung, Schulung und Zertifizierungen.

- Umfasst sorgfältige Punkt-für-Punkt-Inspektionen und die Anwendung von Seifenblasentests zur Prüfung erkannter Lecks.

- Zur Nachverfolgung von Lecks ist eine manuelle Kennzeichnung erforderlich.

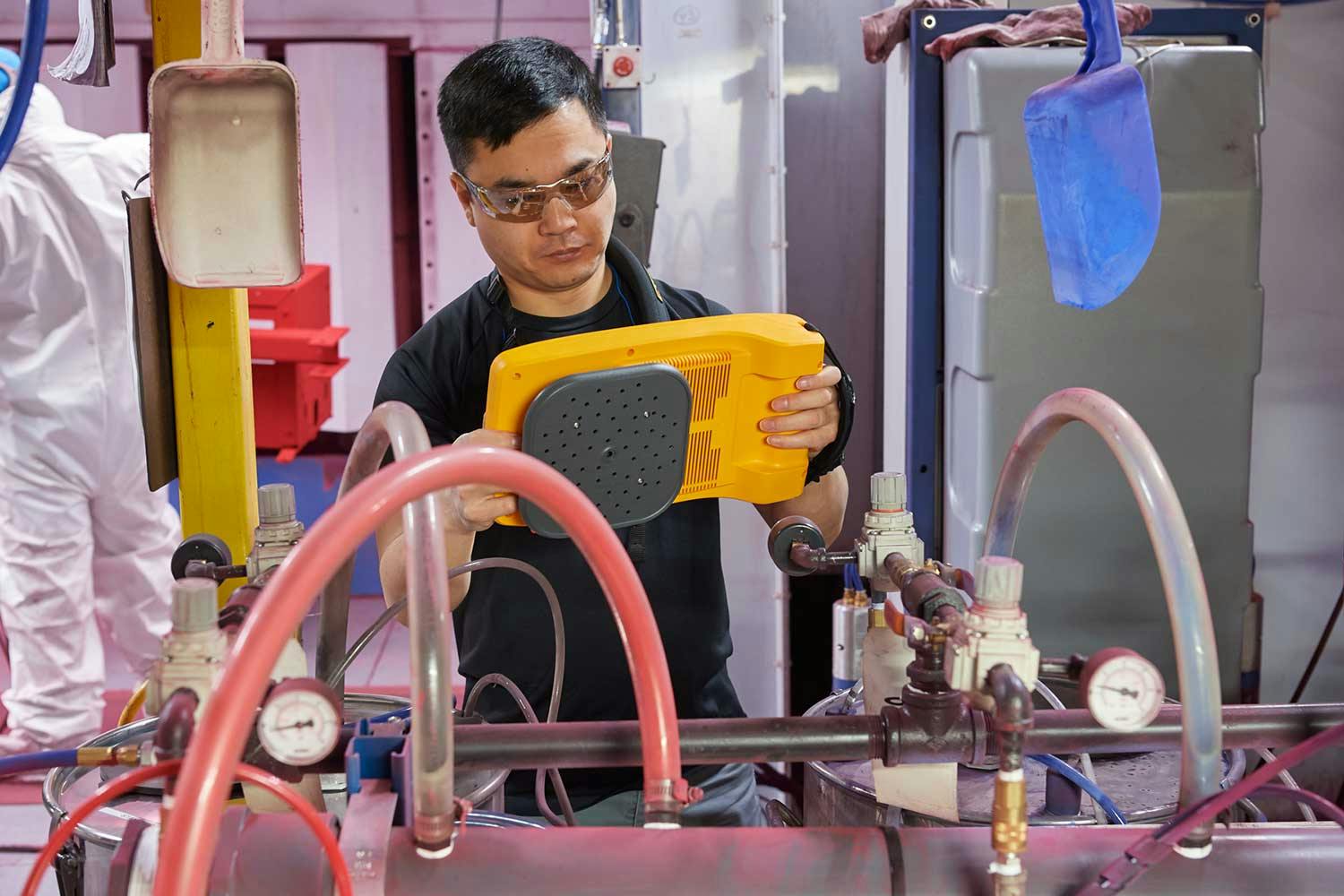

Die Industrie-Schallkamera Fluke ii905 und die Präzisions-Schallkamera Fluke ii915 können Lecks bis zu 10-mal schneller aufspüren als diese herkömmlichen Methoden und erfordern kein spezielles Training oder keine Zertifizierungen zur Anwendung.

Anwendung der Schallkameras Fluke ii905 und ii915:

- Kamera einschalten

- Einen großen Bereich scannen

- Leck auf dem Bildschirm erkennen

- Das Ergebnis auf dem Gerät speichern und kennzeichnen

Es ist wirklich so einfach.

Inspektion während des Betriebs

Lecks in einer Druckluftleitung lassen sich leicht feststellen, wenn diese zu hören sind. Die meisten Menschen können Druckluftlecks auch dann nicht hören, wenn keine anderen Geräusche vorhandenen sind, geschweige denn in einer lauten Fertigungsanlage. Selbst wenn Sie glauben, dass Sie ein Leck hören, müssen Sie dies überprüfen. Und das bedeutet, dass Sie die betreffende Stelle erreichen müssen.

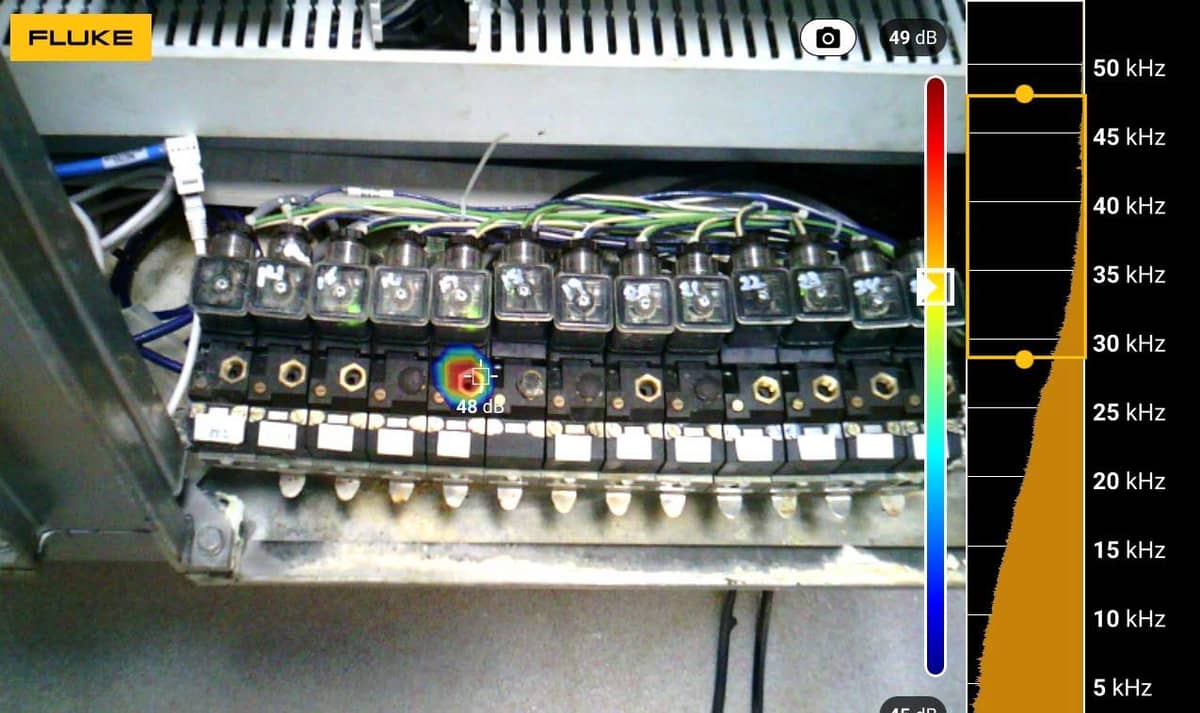

Mit den Schallkameras Fluke ii905 und ii915 ist es möglich, vollständige Inspektionen zur Lecksuche während des laufenden Betriebs durchzuführen. Die in das Gerät eingebaute Anordnung empfindlicher Mikrofone wurde so konzipiert, dass diese die Frequenzen von Druckluftlecks isolieren und alle aus der Fertigung kommenden Nebengeräusche herausfiltern kann. Mit den Schallkameras Fluke ii905 und ii915 in Ihrem Gerätepark für die Instandhaltung gehören Geräteausfallzeiten der Vergangenheit an.

Umfassende Inspektionen

Mit einer Erfassungsreichweite von bis zu 70 m (ii905) bzw. 120 m (ii915) und einem weiten Frequenzbereich war es noch nie so einfach, kleinste Lecks zu orten. In Anlagen mit Leitungen, die über Kopf verlaufen, und großen Maschinen liegt die Quelle von Lecks oft in schwer zugänglichen oder unsicheren Bereichen. In vielen Fällen bleiben diese Lecks für längere Zeit verborgen und verursachen unsichtbare Verluste, und zwar viel länger als erforderlich. Diese Probleme gibt es mit den Schallkameras Fluke ii905/ii915 einfach nicht. Die Geräte verwenden ein Schallbild (SoundMap), das Ihnen auf einen Blick zeigt, wo Lecks auftreten, ganz gleich, wo diese sich befinden, und zwar vom sicheren Boden aus. Sie können sogar mehrere Lecks gleichzeitig auf dem Bildschirm finden.

Den Wert erkennen

Wir alle wissen, dass nicht behobene Lecks zu unvorhergesehenen Kosten führen. Aber es ist ein mühsamer Prozess, diese zu quantifizieren und sie zu melden und dokumentieren. Mit dem LeakQ-Modus und dem Berichtsgenerator der Fluke ii905 und ii915 können Sie die mit dem Gerät erfassten Daten sofort in einen Bericht umwandeln, der die Größe der aufgespürten Lecks und die damit verbundenen Kostenschätzungen analysiert. Jetzt können Sie den Wert in jedem durchgeführten Instandhaltungsprogramm sofort erkennen.

Jeder kann diese Kameras nutzen

Ergebnisse, auf die Sie sich verlassen können. Es sieht nicht nur so aus, als ob die Fluke ii905 und ii915 einfach zu bedienen wären, diese sind es auch. In nur wenigen Minuten kann jedes Mitglied Ihres Instandhaltungsteams dieses Gerät in die Hand nehmen und mit dem Aufspüren von Lecks beginnen – eine Schulung ist nicht erforderlich. Überzeugen Sie sich selbst mittels der virtuellen 360°-Demo.